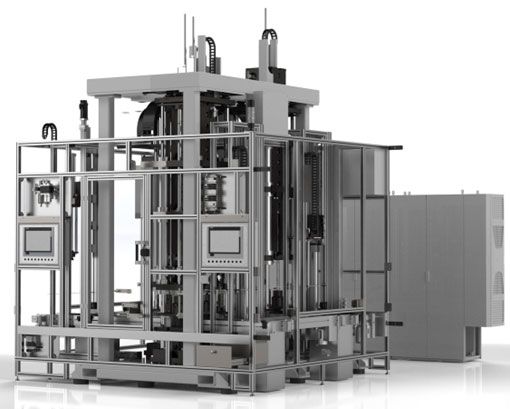

Tester amortyzatorów (CTS)

Maszyna automatyczna do badania charakterystyki sił tłumienia podczas ściskania i odbijania amortyzatorów. Może być stanowiskiem wolnostojącym lub elementem linii montażu amortyzatorów lub sprężyn gazowych.

Najważniejsze parametry testu

| Parametr | Wartość |

|---|---|

| Siła testu | Max +/- 10kN (typowo +/- 6,5 kN) |

| Częstotliwośc testu | 16 Hz |

| Prędkość testu | do 1500 mm/s |

| Pomiar skoku amortyzatora | do 400 mm |

| Przyspieszenie | do 10g |

| Krzywa przyspieszenia | Sinus, trójkąt, trapez |

Zastosowanie napędu elektromagnetycznego, porównanie z systemem hydraulicznym

| Cecha | ELPLC | Typowo |

|---|---|---|

| Siłownik | Liniowy napęd elektromagnet. | Hydrauliczny |

| Błąd pomiaru | 1,5 % | nawet 10 % |

| Długość cyklu | 6,8 s | 7,2 s |

| Pomiar skoku | do 400 mm | do 350 mm |

| Zakres mierzonej siły | nawet +/- 10 kN (typowo: +/- 6,5 kN |

+/- 5 kN |

| Możliwość testu w wysokiej częstotliwości | TAK | NIE |

Automatyzacja procesu testowania

Przy próbach automatyzowania procesu testowania charakterystyki siły tłumienia amortyzatorów konieczne jest zastosowanie odpowiednich napędów, wymuszających ruch na potrzeby pomiaru zależności między amplitudą drgań a ich częstotliwością, przy uwzględnieniu różnych współczynników tłumienia.

Jak pokazuje praktyka większość testerów nie jest w stanie zasymulować ruchów, będących odzwierciedleniem pracy amortyzatora w warunkach rzeczywistych. Oprócz tego przy teście charakterystyki wymaga się możliwie najmniejszego błędu pomiarowego, który w standardowych aplikacjach może wynosić aż 10 %. Ponadto koniecznością jest krótki czas cyklu oraz precyzyjny pomiar przemieszczenia w dużym zakresie.

Dla właściwego wykonania testu charakterystyki amortyzatora konieczne jest wykonanie pomiaru siły z określoną precyzją. Wobec powyższych założeń technicznych, oczekiwanych przez producentów amortyzatorów na całym świecie, firma ELPLC zaprojektowała i zbudowała system, pozwalający określić charakterystykę siły tłumienia amortyzatora z dokładnością osiąganą do tej pory jedynie na maszynach laboratoryjnych.

Typowe rozwiązania rynkowe oparte są na efektorze hydraulicznym, który porusza tłoczysko amortyzatora z odpowiednią siłą lub na stałej amplitudzie testu osiąganej za pomocą przekazania napędu przez mechanizm korbowy. Konstrukcja napędów hydraulicznych ma swoje wady, a główną z nich jest zależność prędkości od temperatury oleju i działających obciążeń. Olej, jako główny czynnik roboczy, jest też bardzo wrażliwy na zanieczyszczenia, które są szkodliwe dla napędu. W zasadzie jedynym środkiem zapobiegawczym jest odpowiednio częsta wymiana oleju, co wiąże się z czaso- i zasobochłonną obsługą serwisową.

Wielokrotne przekształcenia energii w napędzie hydraulicznym skutkują jego mniejszą sprawnością w stosunku do rozwiązań elektrycznych. Rozwiązania korbowe nie dają natomiast oczekiwanej elastyczności przy produkcji, gdyż produkcja innego produktu może zostać wprowadzona jedynie za pomocą mechanicznej wymiany korby. Z tego względu znajdują zastosowanie głównie w laboratoriach pomiarowych, gdzie czas cyklu nie jest tak bardzo istotny.

W stanowisku CTS, innowacyjnej konstrukcji ELPLC, zdecydowano się na elektromagnetyczne silniki liniowe SIEMENS jako napęd efektora testującego. Tym sposobem uzyskano siłę kompresji (Fmax) wynoszącą 10kN. O wyborze silnika zadecydowała również jego prędkość maksymalna (Vmax) osiągająca 90m/min. Parametr ten pozwolił skrócić czas cyklu testowania. Uzyskano czas cyklu na poziomie 6,8s – w przypadku napędów hydraulicznych wynosi on 7,2s.

Pomiar siły jest uzupełniony kontrolą przebytej drogi w jednostce czasu. Wykorzystano do tego system pomiarowy IMS-I - Bosch Rexroth. Błąd pomiarowy całego układu pomiarowego uzyskano na poziomie 1,5%. Należy podkreślić, że w rozwiązaniach bazujących na napędzie hydraulicznym parametr ten wynosi nawet 10%.

Zastąpienie klasycznego napędu hydraulicznego przyniosło wiele korzyści: brak dodatkowego układu zasilania olejem, brak konieczności kontrolowania temperatury, ciśnienia i zużycia oleju, duża dynamika sterowania przy dużej mocy, umożliwienie testowania nowego typu zaworów które działają na zasadzie mechanicznego przełączania w zależności od częstotliwości ruchu tłoczyska. Zmiana techniki napędowej przyniosła w tym przypadku nie tylko energooszczędność, ale również konkretne korzyści operacyjne i jakościowe w postaci krótszego cyklu i dokładniejszego pomiaru.

Warto podkreślić, że tester może być również jednym z elementów kompletnego, modułowego ciągu technologicznego do montażu i testowania amortyzatorów. Rozwiązanie to z kolei odpowiedź ELPLC na potrzeby producentów, oczekujących automatyzacji procesu montażu amortyzatorów z uwzględnieniem autonomicznej pracy, dużej dokładności montażu i wykonywanych testów oraz trwałości i energooszczędności. Linia wymaga tylko obsługi załadunku oraz rozładunku co docelowo mogą realizować roboty i AMR / AGV.

Podsumowanie

- Liniowa maszyna do badania charakterystyki sił ściskania i odbijania amortyzatorów

- W pełni zautomatyzowana, modułowa, może być stacją samodzielną i elementem linii montażu amortyzatorów lub sprężyn gazowych

- Pracuje m. in. w Polsce, USA, Meksyku i Czechach

Potrzebujesz więcej informacji?